在精密陶瓷制造领域,0.5mm微孔结构的精准成型,既是考量设备核心性能的核心标尺,更是桎梏科研成果转化与工业规模化量产的关键瓶颈。传统减材加工依赖机械切削、钻孔等方式,受陶瓷材料高脆性、低韧性的本征特性制约,易产生崩边、开裂、孔壁粗糙度超标等缺陷,且难以在微孔精度、加工效率与结构复杂性之间达成平衡,无法满足高端场景对构件一致性与可靠性的严苛需求。

奇迹智能C50下沉式SLA激光固化陶瓷3D打印机,依托SLA激光固化技术原理与创新性结构设计,从制造逻辑上颠覆传统局限,将0.5mm微孔陶瓷件的精准成型转化为稳定、高效的标准化流程,为精密陶瓷制造注入革命性动能。

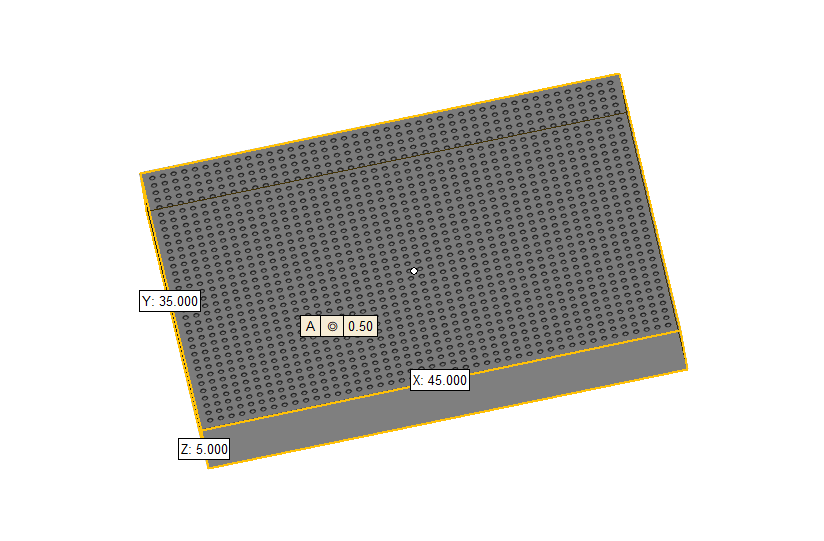

(图一)0.5mm微孔陶瓷蜂窝板模型

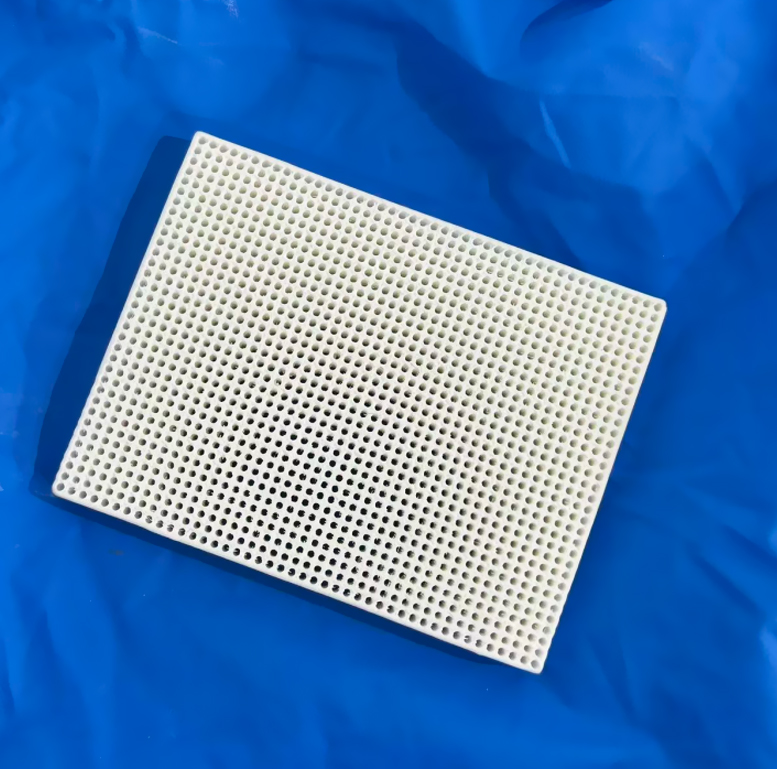

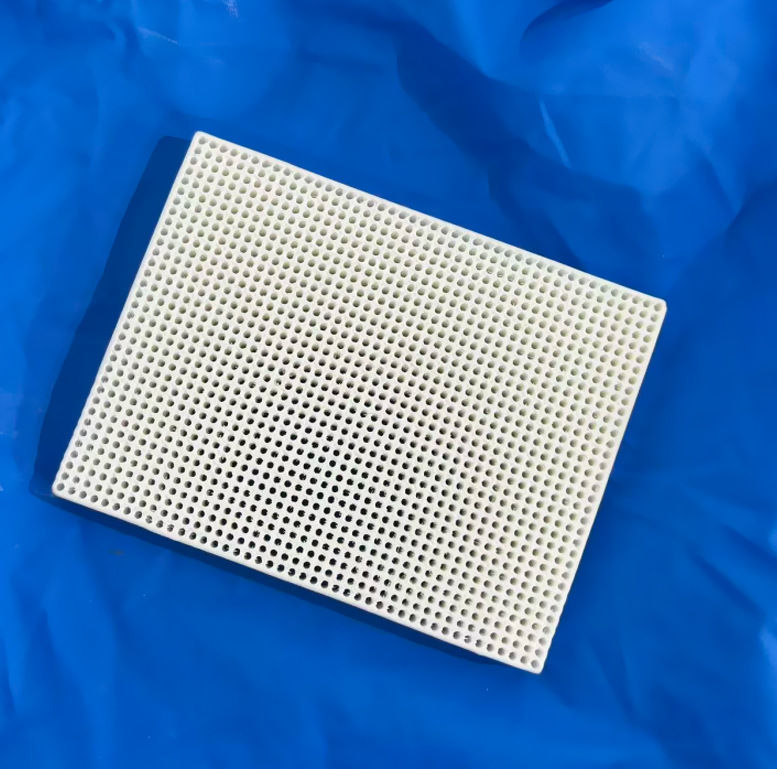

(图二)0.5mm微孔陶瓷蜂窝板成品

C50陶瓷机核心竞争力源于下沉式成型平台与高精度激光扫描系统的深度协同,激光光斑聚焦精度达微米级,搭配专属优化配方的陶瓷树脂浆料,可精准管控微孔孔径公差,从源头杜绝传统机械加工带来的应力损伤,实现微孔与基体的一体化成型,成型件致密度显著优于行业基准。

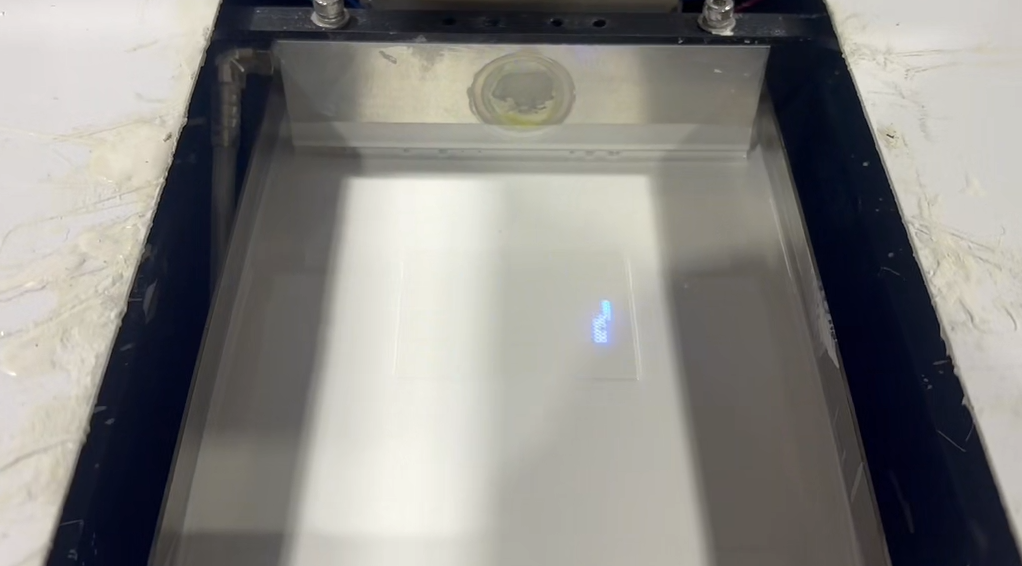

(图三)C50陶瓷机

具体技术优势表现如下:

1. 下沉式结构:攻克高粘度浆料铺展痛点

陶瓷浆料因含高比例陶瓷粉体,普遍存在粘度高、触变性强的特性,传统上拉式SLA设备易出现浆料铺展不均、层间夹杂气泡等问题,直接拉低微孔成型精度。C50陶瓷机采用“平台下沉-激光固化-真空刮料”闭环作业流程,通过下沉式结构使成型面始终浸润于浆料之中,配合真空度可调的智能涂敷刮刀系统,即便面对高触变性陶瓷浆料,也能将单层铺展平整度控制在微米级,为0.5mm微孔的层间精准叠加筑牢基础,从根本上规避孔壁粘连、尺寸偏移等致命缺陷。

(图四)下沉式打印

2. 高精度激光系统:打造微孔成型新精度

激光系统的稳定性与精准度直接决定微孔成型品质,C50陶瓷机立足“激光光斑聚焦理论”,贴合陶瓷浆料光敏特性,搭载405nm波长激光源,该波长可精准匹配陶瓷浆料中光敏剂的吸收峰值,实现能量高效转化。设备标配250mW功率(支持1000mW高功率定制),结合≤±5μm的定位精度与10000mm/s高速扫描能力,可实现激光光斑的微米级聚焦与精准走位。这套系统能将0.5mm微孔的孔径偏差控制在±0.02mm以内,同时通过逐点扫描固化实现微孔与基体的一体化成型,彻底规避传统加工的机械应力损伤,满足精密陶瓷构件的力学性能与结构要求。

(图五)激光扫描路径

3. 灵活参数适配:应对多元浆料与差异化需求

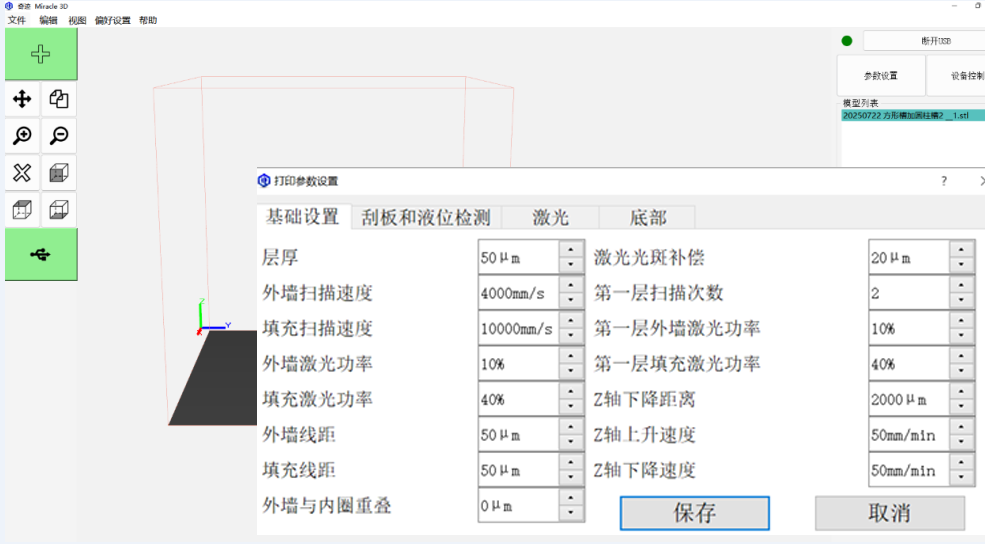

用户可根据陶瓷浆料的粘度、粉体含量、光敏活性等核心特性,自主调控关键工艺参数:打印层厚可在0.03~0.15mm区间无级调节,针对0.5mm微孔成型场景,选用0.05mm超薄层厚即可实现高保真复刻;激光功率、扫描速度、填充策略等参数全面开放可调,同时支持光路补偿、可变层厚等进阶功能,可通过优化扫描路径解决微孔边缘固化不足或过度固化问题,确保不同配方浆料均能达到最优固化效果。

(图六)打印参数设置

4. 低成本高效试错与智能稳质设计:兼顾科研与生产

科研阶段的陶瓷浆料通常成本高、用量少,C50陶瓷机仅需50mL浆料即可启动打印,大幅降低材料浪费。设备采用模块化设计,核心部件拆装维护不超过5分钟,显著减少运维成本;同时集成一键料槽加热功能,智能维持浆料处于最佳温度区间,避免因温度波动引起的粘度变化,从而杜绝成型缺陷。配合无需切片直接打印的控制系统,简化操作流程,确保不同批次0.5mm微孔样品在尺寸与性能上保持稳定,为科研验证与量产转化提供可靠支持。

(图七)烧结前

(图八)烧结后

长期以来,高精度陶瓷3D打印设备多为百万级高端工业装备,极高的准入门槛制约了技术普及与落地。C50陶瓷3D打印机以19800元的万元级定价,通过核心技术自主化与结构优化设计,集成了传统百万级设备的核心精密打印能力,打破“高精度即天价”的行业固有认知。其不仅在0.5mm微孔成型精度上达到工业级标准,更凭借低成本试错、高效运维的核心设计,进一步压缩科研与量产成本,让微米级微孔打印技术下沉至更多实验室与中小企业,加速精密陶瓷制造的产业化进程。

奇迹智能简介

江苏奇迹智能制造科技有限公司是东吴科技领军人才企业,专注于3D打印(增材制造)相关产品的研发、生产与销售,已构建涵盖设备、软件、耗材、扫描与服务的完整产业链。公司产品覆盖教育、工业等领域,拥有三十余项专利和近百项软件著作权,并通过国家增材质检中心检测及多项国际认证(CE/EMC/ROHS)。