你是否曾好奇,电磁炉何以精准感知锅底温度、实现智能控温?这背后,藏着一个不起眼却至关重要的“温度侦察兵”——陶瓷感温探头。

近日,国内一家知名厨房电器制造商与江苏奇迹智能达成深度合作,凭借一项突破性技术重新定义了这一核心部件的价值。双方依托奇迹智能C50陶瓷3D打印机,联合打造出新一代电磁炉感温探头,为现代厨房的精准烹饪领域,掀起了一场静默却意义深远的技术变革。

(图一)C50陶瓷3D打印机

核心原理:电磁炉感温探头的温控逻辑

电磁炉感温探头的核心元件是热敏电阻,其电阻值会随温度变化而产生相应波动。当锅具温度升高时,热敏电阻的电阻值同步改变,并将这一温度信号实时传输至电磁炉主板。主板如同设备的“智慧大脑”,会依据接收的信号动态调整加热功率:例如煮牛奶时,一旦探测到温度接近沸点,便会自动降低功率,从根源上避免液体溢出,实现智能化烹饪管控。

(图二)传统探头

传统制造困局:精度与成本的两难抉择

传统电磁炉感温探头多采用金属外壳包裹测温元件,在生产制造与实际应用中,始终面临着三大难以调和的痛点:

热响应滞后:金属材料的热传导需要时间,导致温度检测存在延迟

复杂结构难成型:优化热传导路径需要特殊结构设计,传统工艺难以实现

成本与性能难以兼得:高精度探头往往意味着高昂的制造成本

正是洞察到这一行业瓶颈,该知名厨房电器制造商的研发团队明确:要想进一步突破烹饪控制的精准上限,必须从感温探头的核心材料与制造工艺两大维度,寻求颠覆性的技术突破。那么,什么样的设备能以较低成本实现这一目标?经过多方寻找,他们最终将目光聚焦于江苏奇迹智能研发的C50陶瓷3D打印机。

C50陶瓷3D打印机是一款颠覆传统认知的迷你型下沉式SLA激光固化陶瓷3D打印机。凭借20×18×42cm的精巧机身与仅9kg的轻量化设计,可轻松单手携带。其成型尺寸为50×50×50mm,以高性价比为核心竞争力,搭配SLA技术赋能的高精度成型能力,精准服务于高校科研、企业研发与小批量定制生产,成为小批量精密陶瓷件制备的理想工具。

(图三)C50参数

合作破局:C50陶瓷3D打印机的适配性与技术优势

电磁炉感温探头需长期在高温、高频电磁场等复杂恶劣的工作环境中稳定运行,这对材料性能提出了极高要求。而奇迹智能C50陶瓷打印机所采用的特种陶瓷材料,恰好完美契合了这一严苛标准,其核心材料优势体现在以下四方面:

耐高温能力突出:可承受300℃以上的长期工作温度,适配各类高温烹饪场景;

绝缘性能优异:能有效规避高频电磁场的干扰,保障温度信号传输的稳定性;

热膨胀系数极低:在温度剧烈变化时仍可保持结构尺寸稳定,避免因形变影响测温精度;

化学性质稳定:具备出色的耐腐蚀性,大幅延长探头的使用寿命。

(图四)陶瓷材料

借助C50陶瓷3D打印机制作电磁炉感温探头,更带来了传统制造模式无法比拟的四大核心优势:

设计自由度高:传统工艺难以企及的复杂内部结构和精细特征,可通过3D打印轻松成型。设计师可以优化热传导路径,提高探头响应速度,将传统需要多个部件组装的结构一体化打印完成;

快速迭代开发:从设计到成品的时间缩短了70%以上,使产品迭代周期大大加快。客户可以快速测试不同设计方案,高效筛选出最优解,抢占技术与市场先机。

定制化生产成本低:此前因生产温感探头设备要数十万,价格昂贵难以普及,而C50仅1.98万元的售价,搭配可快速更换的100毫升小容量料槽即可启动打印,将单个探头的制造成本降低60%。

精度与材料双重保障:每批产品的尺寸精度和材料性能保持一致,减少了因制造差异导致的产品性能波动。C50光斑直径可达40μm,误差控制在0.05毫米以内。

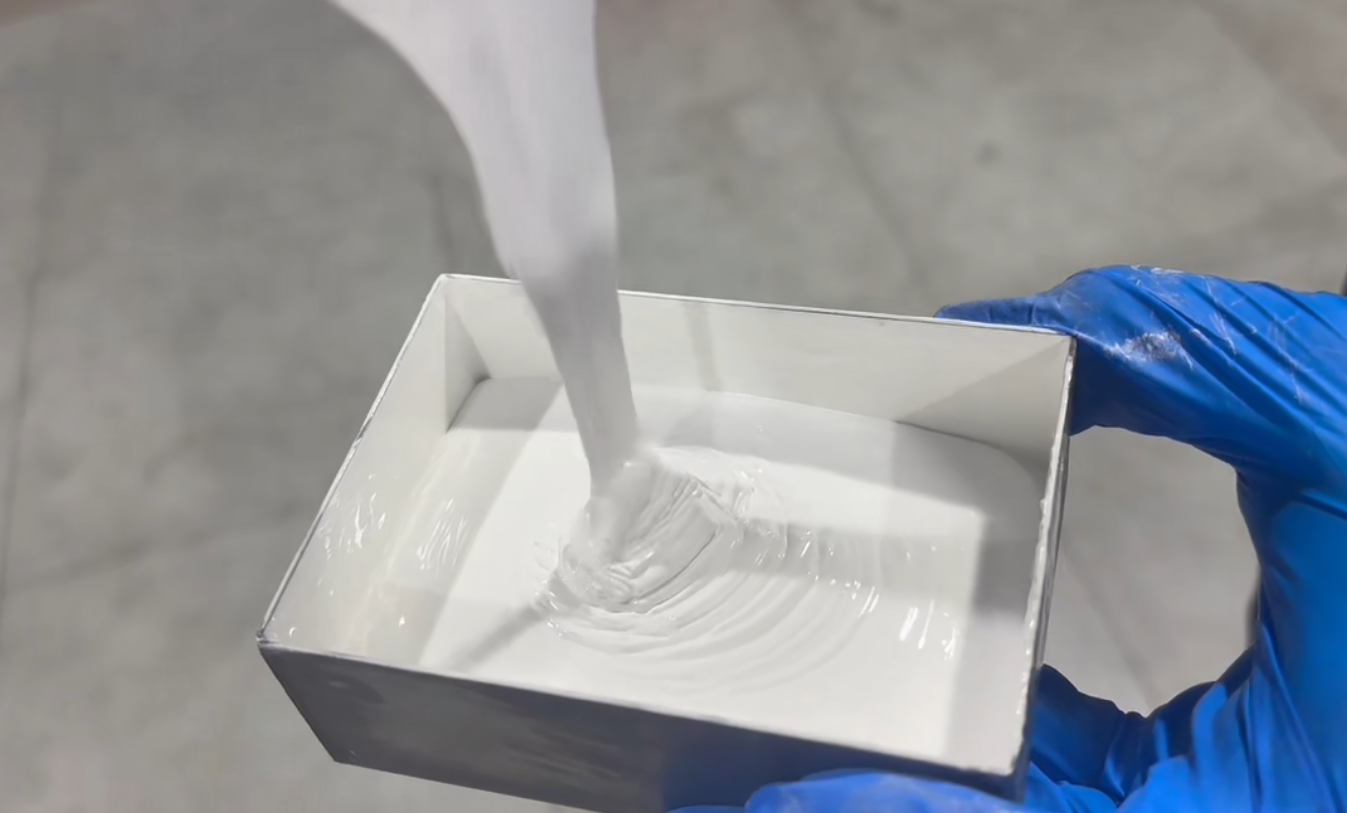

(图五)烧结前

(图六)烧结前

这件事的意义,其实远超一个感温探头的升级,更预示着一个更精准、更智能、更个性化的烹饪时代的到来。陶瓷3D打印技术,正好解决了创新中“设计难、做样慢、成本高”这几个老大难问题。眼前的变化只是一个起点。可以预见,等这项技术慢慢铺开到其他核心部件,整个厨房电器的创新传统思路,恐怕都得变一变了。

当陶瓷3D打印将设计的自由、制造的敏捷与成本的优化融为一体,曾经束缚产品创新的壁垒正被逐一打破。眼前的变化只是一个起点。可以预见,等3D陶瓷技术慢慢铺开到其他核心部件,整个厨房电器的创新传统思路,恐怕都得变一变了。

江苏奇迹智能制造科技有限公司是东吴科技领军人才企业,专注于3D打印(增材制造)相关产品的研发、生产与销售,已构建涵盖设备、软件、耗材、扫描与服务的完整产业链。公司产品覆盖教育、工业等领域,拥有三十余项专利和近百项软件著作权,并通过国家增材质检中心检测及多项国际认证(CE/EMC/ROHS)。