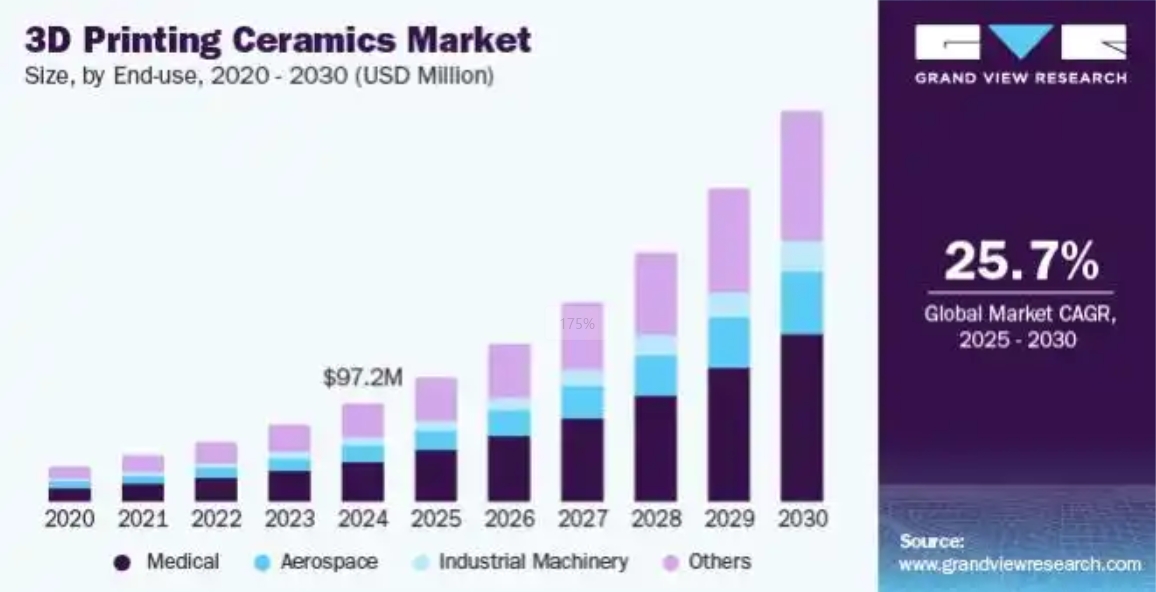

近年来,3D打印陶瓷技术呈现出迅猛的发展态势,展现出巨大的市场潜力。据GRAND VIEW RESEARCH 发布的报告显示,2024年全球3D打印陶瓷市场规模已达9720万美元,并且预计在2025-2030年期间,将以25.7%的复合年增长率高速扩张,这一增速远超传统陶瓷制造行业。随着技术成熟度提升,3D打印陶瓷在航空航天、医疗、电子等核心领域的应用场景不断落地拓展。这种快速崛起的发展态势,也引发了业内对传统陶瓷工艺未来命运的深度探讨——在技术迭代的浪潮下,传统陶瓷工艺是否会被3D打印陶瓷技术彻底取代?围绕这一核心议题,我们将展开深入分析。

3D打印陶瓷:突破传统限制,开辟多元应用新场景

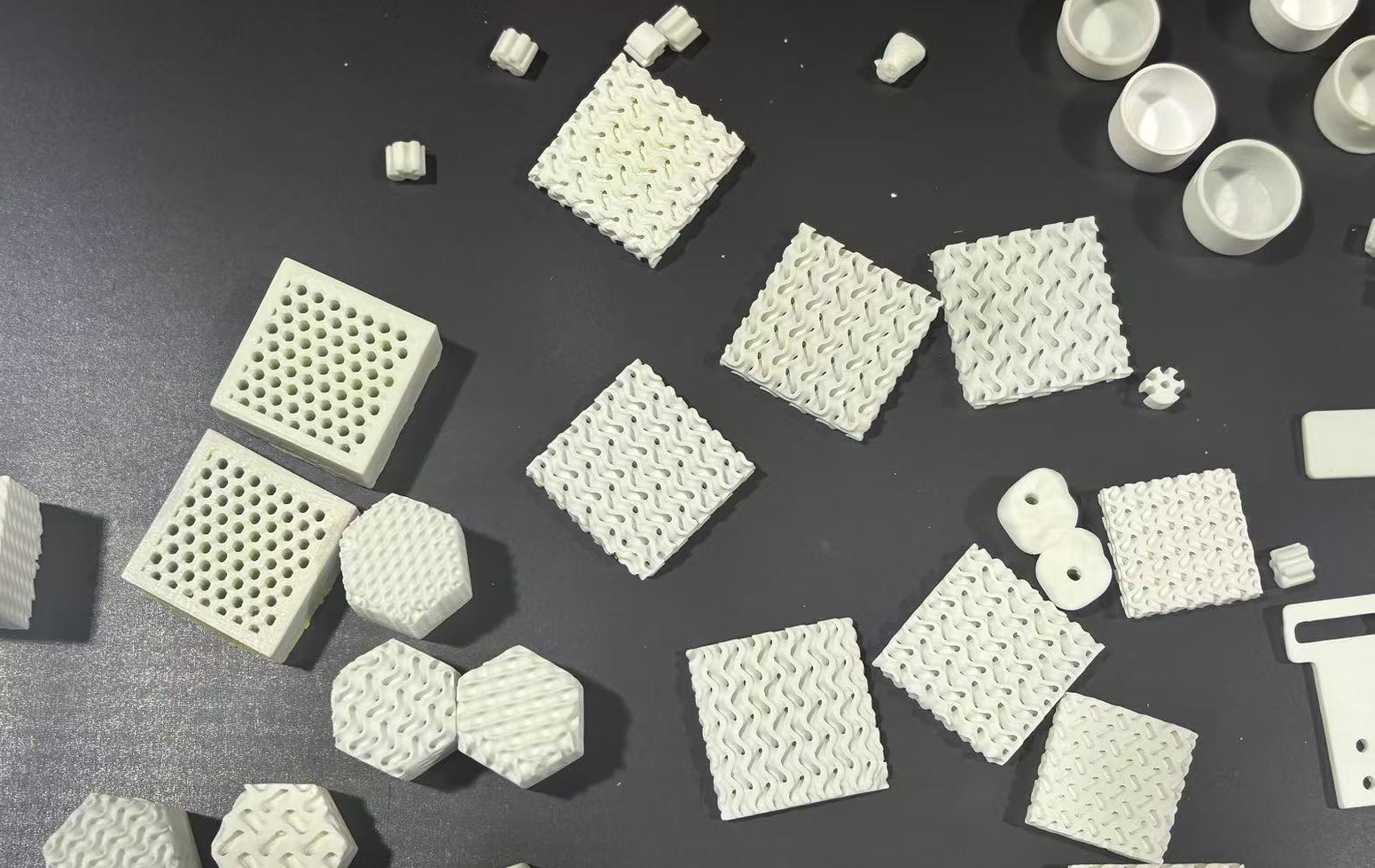

相较于传统陶瓷制造工艺需依赖模具、工序繁杂且对复杂结构制造能力有限,3D打印陶瓷凭借数字化建模与逐层制造的方式,极大地提升了陶瓷制品的设计自由度与生产效率。特别是在复杂内部结构构建方面,如航空发动机用陶瓷部件的内部冷却流道,传统工艺几乎无法实现,3D打印陶瓷却能轻松应对,精准打造出符合严苛性能需求的复杂构造,为高端制造业发展注入强劲动力。

在个性化定制浪潮中,3D打印陶瓷同样优势尽显。医疗领域里,依据患者骨骼结构定制的陶瓷义齿、植入体,能实现更精准的适配与更好的生物相容性;艺术创作层面,艺术家可借助3D打印将天马行空的创意快速转化为独一无二的陶瓷艺术品,缩短创作周期的同时,拓展了艺术表达的边界。这些新兴应用场景,是传统陶瓷工艺难以企及的,也正是3D打印陶瓷蓬勃发展的关键驱动力。

传统陶瓷:文化根基深厚,大众市场地位无可撼动

尽管3D打印陶瓷来势汹汹,但传统陶瓷工艺历经数千年传承,在文化价值与大众消费市场拥有不可替代的地位。从文化角度看,景德镇陶瓷、宜兴紫砂壶等传统陶瓷品类,承载着深厚的历史底蕴与地域特色,其制作工艺蕴含着无数匠人的智慧与心血,是中华民族乃至世界文化遗产的重要组成部分,这种文化传承的意义远非新兴技术所能比拟。

在大众消费市场,传统陶瓷凭借成熟的生产体系,在日常餐具、建筑瓷砖等领域保持着绝对成本优势。一套采用传统工艺大规模生产的陶瓷餐具,价格亲民,能满足普通家庭的日常使用需求;而建筑瓷砖通过传统工艺实现批量化生产,可快速供应大规模建筑项目。这种低成本、高效率的大规模制造能力,让传统陶瓷在基础民生消费领域稳稳扎根。

光固化陶瓷:下沉式SLA陶瓷3D打印机成璀璨明星

光固化陶瓷技术作为3D打印陶瓷的前沿代表,发展势头尤为迅猛。该技术利用光敏树脂与陶瓷颗粒混合的浆料,在特定光源照射下,逐层固化成型,具备高精度、高表面质量的显著优势。其中,下沉式SLA陶瓷3D打印机C50的出现,更是让光固化技术的实用性与性价比迈上新台阶。

C50采用创新的下沉式成型设计,从根源上解决了传统上拉式打印的“拔河”难题——打印平台完成每层固化后平稳下沉,避免了固化层与浆料的拉扯力,使打印精度稳定在微米级别,复杂结构的成型成功率提升至90%以上。在性能上,它支持氧化铝、氧化锆、羟基磷灰石等多种主流陶瓷材料打印,能精准控制孔隙率与结构密度,满足科研实验对材料性能的严苛要求。更令人瞩目的是其亲民价格:仅一万元多元的价格,较同类科研级设备降低了70%以上,彻底打破了“高精度陶瓷打印设备必高价”的行业认知。目前,C50已成为众多高校实验室、中小型科研机构的新选择。

值得一提的是,光固化陶瓷技术还在与传统陶瓷工艺加速融合。部分陶瓷企业创新采用光固化技术打印复杂型芯,再结合传统注浆工艺制作产品外轮廓,既发挥了3D打印在复杂结构塑造上的优势,又保留了传统工艺赋予陶瓷的独特釉色与质感,实现了技术协同创新,为陶瓷行业发展开辟新路径。

结论:共生共荣,各展所长

综上所述,3D打印陶瓷(尤其下沉式光固化技术)的崛起丰富了陶瓷行业的技术生态,为行业发展开拓了新方向。传统陶瓷则凭借深厚文化底蕴与成本优势,坚守大众市场与文化传承阵地。光固化陶瓷技术作为3D打印陶瓷发展的先锋力量,以高性能、低成本的特点持续突破技术边界,推动陶瓷行业向高端化、智能化、多元化迈进。未来,二者将在各自擅长的领域发光发热,共同促进陶瓷行业的繁荣发展。

奇迹智能简介

江苏奇迹智能制造科技有限公司是东吴科技领军人才企业,专注于3D打印(增材制造)相关产品的研发、生产与销售,已构建涵盖设备、软件、耗材、扫描与服务的完整产业链。公司产品覆盖教育、工业等领域,拥有三十余项专利和近百项软件著作权,并通过国家增材质检中心检测及多项国际认证(CE/EMC/ROHS)。